Jak zbudowane jest lustro? Poznaj tajniki jego konstrukcji i produkcji

Budowa lustra – podstawowe informacje

- Lustra składają się z płaskiej, gładkiej powierzchni odbijającej światło

- Głównym elementem konstrukcyjnym jest tafla szkła pokryta warstwą odbijającą

- Współczesne lustra używają głównie aluminium jako warstwy odbijającej

- W zależności od przeznaczenia, lustra mogą mieć różną budowę i właściwości

- Lustra mogą być płaskie, wklęsłe lub wypukłe, co wpływa na sposób odbijania obrazu

Lustro to jeden z najstarszych wynalazków ludzkości, a jego podstawowa konstrukcja niewiele zmieniła się przez wieki. W swojej istocie, lustro jest gładką powierzchnią odbijającą światło, dzięki czemu powstaje odbity obraz przedmiotów znajdujących się przed nim. Współcześnie lustra mają zastosowanie nie tylko w codziennym użytku, ale również w nauce, medycynie, architekturze i wielu innych dziedzinach.

Niezależnie od rodzaju, wszystkie lustra opierają swoje działanie na podstawowych zasadach optyki. Ich zdolność do odbijania światła wynika z precyzyjnej budowy i wykorzystania materiałów o określonych właściwościach. W tym artykule przyjrzymy się dokładnie, z czego zbudowane jest lustro, jakie materiały są wykorzystywane do ich produkcji oraz jak różne typy luster wpływają na odbijany obraz.

Budowa typowego lustra może wydawać się prosta, ale kryje w sobie wiele technologicznych niuansów, które rozwijały się przez stulecia. Podstawowym elementem każdego lustra jest podłoże – najczęściej wykonane z tafli szkła – oraz warstwa odbijająca światło. W przeszłości stosowano do tego celu polerowane metale takie jak brąz, srebro czy nawet złoto. Obecnie najpopularniejszym materiałem odbijającym jest aluminium, choć w luksusowych lustrach wciąż stosuje się srebro.

Proces produkcji nowoczesnego lustra obejmuje kilka kluczowych etapów. Zaczyna się od starannego przygotowania tafli szkła, która musi być idealnie gładka i pozbawiona wad. Następnie na tylną powierzchnię szkła nanosi się cienką warstwę metalu, najczęściej poprzez proces napylania próżniowego aluminium. Ta warstwa jest następnie zabezpieczana lakierem lub farbą, aby chronić metal przed utlenianiem i uszkodzeniami. Dzięki temu światło, które pada na przednią powierzchnię szkła, przechodzi przez nie, odbija się od warstwy metalicznej i wraca, tworząc obraz. Ten złożony proces decyduje o jakości odbicia i trwałości lustra jako całej konstrukcji.

Rodzaje luster i ich specyfika budowy

W zależności od przeznaczenia, lustra mogą mieć różnorodną budowę. Lustra płaskie, najczęściej spotykane w naszych domach i łazienkach, mają prostą konstrukcję z równą powierzchnią, która daje niewykrzywiony obraz. Z kolei lustra wklęsłe i wypukłe mają zakrzywioną powierzchnię, która odpowiednio skupia lub rozprasza światło, co prowadzi do powiększenia lub pomniejszenia odbijanego obrazu.

Szczególnym rodzajem luster są lustra półprzepuszczalne, znane również jako lustro weneckie. Ich budowa opiera się na cienkiej warstwie metalu napylonego na szybę, która odbija część światła, a pozostałą przepuszcza. Takie lustra mają zastosowanie w pomieszczeniach, gdzie potrzebna jest jednokierunkowa widoczność, np. w salach przesłuchań czy w celach obserwacyjnych.

Warto również wspomnieć o lustrach używanych w astronomii, takich jak zwierciadła teleskopowe. Mają one szczególnie precyzyjną konstrukcję, gdzie warstwa odbijająca musi być wykonana z niezwykłą dokładnością, aby uniknąć zniekształceń przy obserwacji odległych obiektów kosmicznych. W tego typu lustrach nawet najmniejsze niedoskonałości mogą prowadzić do znaczących błędów w obserwacjach.

- Jak działa odbicie światła w lustrze? Światło pada na powierzchnię szkła, przechodzi przez nie, odbija się od warstwy metalicznej z tyłu lustra i wraca, tworząc odbity obraz.

- Z czego zrobione są współczesne lustra? Większość współczesnych luster składa się z tafli szkła pokrytej warstwą aluminium lub srebra, zabezpieczonej lakierem ochronnym.

- Czym różnią się lustra płaskie od wklęsłych i wypukłych? Lustra płaskie mają równą powierzchnię dającą niewykrzywiony obraz, podczas gdy lustra wklęsłe skupiają światło (powiększając obraz), a wypukłe je rozpraszają (pomniejszając obraz).

- Co to jest lustro weneckie i jak jest zbudowane? Lustro weneckie (półprzepuszczalne) to szyba pokryta cienką warstwą metalu, która odbija część światła, a część przepuszcza, co pozwala na obserwację przez lustro z jednej strony, podczas gdy z drugiej działa jak zwierciadło.

- Dlaczego niektóre lustra dają zniekształcony obraz? Zniekształcenia mogą wynikać z nierówności powierzchni lustra, z celowego zakrzywienia lustra (jak w przypadku luster wklęsłych i wypukłych) lub z wad materiałowych.

| Typ lustra | Budowa | Właściwości odbicia | Zastosowanie |

|---|---|---|---|

| Lustro płaskie | Tafla szkła + warstwa aluminium | Odbicie bez zniekształceń | Domowe lustra łazienkowe, dekoracyjne |

| Lustro wklęsłe | Zakrzywiona tafla + warstwa odbijająca | Skupia światło, powiększa obraz | Teleskopy, lusterka kosmetyczne |

| Lustro wypukłe | Zakrzywiona tafla + warstwa odbijająca | Rozprasza światło, pomniejsza obraz | Lustra drogowe, sklepowe |

| Lustro weneckie | Szyba + cienka warstwa metalu | Częściowo odbija, częściowo przepuszcza | Sale przesłuchań, obserwacje |

ŹRÓDŁO:

- [1]https://pl.wikipedia.org/wiki/Lustro[1]

- [2]https://www.lustroweneckie.pl/jak-zbudowane-jest-lustro-weneckie/[2]

- [3]https://pl.wikipedia.org/wiki/Lustro_p%C3%B3%C5%82przepuszczalne[3]

Historia luster: od pierwszych odbić do nowoczesnych technologii produkcji

Historia luster jest fascynującą podróżą przez wieki wynalazczości ludzkiej. Zanim powstały współczesne, zaawansowane lustra, ludzkość przeszła długą drogę eksperymentów z materiałami i technikami odbijającymi światło. Każda epoka wnosiła swój wkład w rozwój tych magicznych przedmiotów, które pozwalały nam zobaczyć samych siebie.

Najwcześniejsze ślady używania powierzchni odbijających sięgają paleolitu, kiedy to ludzie pierwotni wykorzystywali naturalne odbicia w wodzie jako pierwsze „lustra”. Archeologiczne znaleziska z terenów dzisiejszej Turcji, datowane na około 6000 lat p.n.e., pokazują, że już wtedy używano polerowanych kamieni, głównie obsydianu, jako prymitywnych zwierciadeł. Były to pierwsze próby stworzenia przenośnych powierzchni odbijających.

Metalowe zwierciadła starożytności

Prawdziwy przełom nastąpił w starożytnym Egipcie i Mezopotamii około 3000 lat p.n.e., gdzie zaczęto wytwarzać lustra z polerowanych metali – miedzi, brązu, a nawet srebra i złota. Te metalowe zwierciadła, często bogato zdobione, stanowiły nie tylko przedmioty codziennego użytku, ale również pełniły funkcje rytualne i symboliczne.

Starożytni Grecy i Rzymianie udoskonalili technikę wytwarzania metalowych luster, często używając ich nie tylko do celów kosmetycznych, ale również w nauce. To właśnie w tym okresie Archimedes podobno wykorzystał lustra do skupiania promieni słonecznych i podpalania wrogich statków – choć współcześni naukowcy podważają realność tego eksperymentu.

Narodziny luster szklanych

Pierwszy przełom w historii luster, który zbliżył je do form znanych nam dzisiaj, nastąpił w I wieku n.e. w Sydonie (dzisiejszy Liban), gdzie Rzymianie zaczęli pokrywać szkło cienką warstwą metalu, tworząc pierwsze szklane lustra. Jednakże te wczesne lustra dawały nadal niewyraźny obraz.

Prawdziwa rewolucja przyszła wraz z rozwojem weneckiego przemysłu szklarskiego w XIII-XV wieku. Weneccy rzemieślnicy opracowali unikatową technikę produkcji luster poprzez pokrywanie szkła amalgamatem cyny i rtęci, co dawało niespotykaną wcześniej jakość odbicia. Tajemnice produkcji luster weneckich były pilnie strzeżone, a mistrzowie tej sztuki nie mogli opuszczać wyspy pod groźbą kary śmierci.

Lustra w dobie rewolucji przemysłowej

W 1835 roku niemiecki chemik Justus von Liebig opracował przełomową metodę osadzania srebra na szkle, która zastąpiła toksyczne i niebezpieczne techniki wykorzystujące rtęć. Ten wynalazek umożliwił masową produkcję luster i sprawił, że stały się one dostępne dla szerszych warstw społeczeństwa. Oto jak ewoluowała produkcja luster:

- Pierwsze lustra wykonywano z polerowanego obsydianu

- Starożytne cywilizacje używały wypolerowanych metali jak brąz i srebro

- Wenecjanie wprowadzili technikę pokrywania szkła amalgamatem rtęci i cyny

- XIX-wieczny proces srebrzenia zrewolucjonizował produkcję luster

- Współczesne lustra najczęściej pokrywane są warstwą aluminium

W XX wieku technologia produkcji luster została dodatkowo udoskonalona poprzez wprowadzenie aluminium jako materiału odbijającego, które jest trwalsze i bardziej odporne na korozję niż srebro. Dzisiaj lustra wytwarzane są w procesie próżniowego napylania metalu na szkło, co zapewnia doskonałą jakość odbicia i trwałość produktu. Najnowocześniejsze technologie idą jeszcze dalej, oferując inteligentne lustra z wbudowanymi ekranami i sensorami, łączące tradycyjną funkcję odbijania z zaawansowanymi możliwościami cyfrowymi.

Z czego zbudowane jest współczesne lustro? Materiały i warstwy konstrukcyjne

Zastanawiałeś się kiedyś, co kryje się za gładką taflą lustra? Współczesne lustro to zaawansowany produkt składający się z kilku precyzyjnie dobranych warstw, z których każda pełni ważną funkcję. Podstawę stanowi tafla szkła typu float, charakteryzująca się idealnie płaską powierzchnią pozbawioną zniekształceń i pęcherzyków powietrza. Grubość tej szklanej bazy zazwyczaj waha się od 3 do 6 mm, w zależności od przewidzianego zastosowania.

To, co naprawdę zamienia zwykłą taflę szkła w lustro, to specjalna powłoka metaliczna naniesiona na jego tylną powierzchnię. Bez niej szkło pozostałoby jedynie przezroczystą taflą, niezdolną do odbijania naszego wizerunku. Z tego powodu stosuje się różne powłoki, które decydują o jakości i trwałości lustra.

Metaliczne warstwy odbijające

W produkcji współczesnych luster wykorzystuje się głównie dwa rodzaje warstw odbijających:

- Warstwa aluminiowa – najpopularniejsza obecnie, stosowana w około 80% luster, oferuje odbicie na poziomie 85-90%, jest tańsza w produkcji i bardziej odporna na korozję

- Warstwa srebrna – droższa, ale zapewniająca wyższy współczynnik odbicia (ponad 95%) i lepsze odwzorowanie kolorów, często stosowana w lustrach premium

- Warstwy specjalistyczne – w lustrach do zastosowań naukowych lub technicznych, wykonane z chromu, złota lub mieszanek metali szlachetnych

Proces nanoszenia metalu odbywa się najczęściej metodą napylania próżniowego, co zapewnia równomierną i niezwykle cienką warstwę (zaledwie 0,1-0,5 mikrometra grubości!). Współczesne technologie pozwalają na tak precyzyjne nanoszenie metalu, że warstwa refleksyjna jest cieńsza niż ludzki włos, a mimo to perfekcyjnie odbija światło.

Warstwy ochronne i dodatkowe

Same warstwy metaliczne byłyby zbyt podatne na uszkodzenia, dlatego każde lustro posiada dodatkowe zabezpieczenia:

- Warstwa podkładowa – nakładana przed warstwą metalu, poprawiająca przyczepność

- Warstwa lakieru ochronnego – chroniąca metal przed utlenianiem i uszkodzeniami, co zwiększa trwałość lustra

- Powłoki hydrofobowe – nowoczesne rozwiązanie zapobiegające osadzaniu się kropel wody i zabrudzeń, co zapobiega negatywnemu wpływowi wilgoci na lustro

Współczesna technologia umożliwia również produkcję luster o specjalnych właściwościach. Lustra z powłoką niskoemisyjną potrafią zatrzymywać ciepło w pomieszczeniach, a lustra półprzepuszczalne (weneckie) przepuszczają światło w jednym kierunku, pozostając nieprzezroczyste z drugiej strony. Najnowszym trendem są ekologiczne lustra bez zawartości miedzi i ołowiu, które eliminują szkodliwe substancje z procesu produkcji, jednocześnie zachowując wszystkie pożądane właściwości odbijające.

Innowacje materiałowe

Branża produkcji luster nieustannie ewoluuje. Pojawiają się lustro akrylowe – lżejsze i bardziej odporne na stłuczenie niż tradycyjne szkło, oraz inteligentne lustra łączące funkcje odbijania z wyświetlaczami elektronicznymi. W zastosowaniach specjalistycznych używa się również luster dielektrycznych, które selektywnie odbijają tylko określone długości fal świetlnych.

To właśnie ta skomplikowana struktura warstwowa sprawia, że współczesne lustra są tak trwałe i funkcjonalne, oferując doskonałe odbicie przy zachowaniu długiej żywotności. Za każdym razem, gdy patrząc w lustro, zauważasz wyraźny i ładny obraz, korzystasz z efektów precyzyjnej budowy i technologii.

Rodzaje luster i ich specjalistyczne zastosowania w różnych dziedzinach życia

Czy zastanawiałeś się kiedyś, jak wszechstronnym wynalazkiem jest lustro? Różnorodność typów luster sprawia, że znajdują one zastosowanie daleko wykraczające poza nasze łazienki. Ich unikalną budowę dostosowuje się do konkretnych potrzeb i warunków użytkowania, co czyni je niezastąpionymi w wielu dziedzinach życia.

Każdy rodzaj lustra, dzięki swojej specyficznej konstrukcji, spełnia określone funkcje i zaspokaja konkretne potrzeby. Od prostych luster domowych po zaawansowane systemy optyczne – wszystkie bazują na tych samych zasadach fizyki, ale różnią się budową i przeznaczeniem.

Lustra w przemyśle i bezpieczeństwie

Lustra przemysłowe to specjalna kategoria zwierciadeł, które projektowane są z myślą o bezpieczeństwie w zakładach produkcyjnych, magazynach i na drogach wewnętrznych. Ich wzmocniona konstrukcja zapewnia odporność na trudne warunki środowiskowe, a specjalna powłoka odbijająca gwarantuje wyraźny, widoczny obraz nawet z dużej odległości. Ważne jest tutaj sprawdzenie jakości warstw, aby zapewnić długą trwałość lustra w takich wymagających miejscach.

W środowiskach przemysłowych najczęściej wykorzystuje się:

- Lustra panoramiczne – umożliwiające obserwację w zakresie 360 stopni

- Lustra kopułowe – montowane na sufitach do monitorowania dużych powierzchni

- Lustra kontrolne – służące do inspekcji trudno dostępnych miejsc w maszynach

- Lustra odporne na uderzenia – zabezpieczone przed uszkodzeniami mechanicznymi

Lustra drogowe i komunikacyjne

Na skrzyżowaniach, zakrętach i wyjazdach z posesji często spotykamy lustra drogowe. Ich wypukła powierzchnia pozwala kierowcom dostrzec nadjeżdżające pojazdy w miejscach o ograniczonej widoczności. Specjalna konstrukcja tych luster musi zapewniać odporność na zmienne warunki atmosferyczne oraz stabilne mocowanie.

Charakterystyczne biało-czerwone obramowanie nie jest przypadkowe – ma zwiększać widoczność samego lustra i stanowić sygnał ostrzegawczy dla kierowców. Lustra drogowe podlegają ścisłym regulacjom prawnym i muszą spełniać określone normy jakościowe, aby mogły być instalowane w przestrzeni publicznej.

Lustra w medycynie i kosmetyce

Świat medycyny i kosmetologii korzysta z luster specjalistycznych o szczególnej budowie. Miniaturowe lustra stomatologiczne pomagają dentystom obserwować trudno dostępne miejsca w jamie ustnej, podczas gdy duże lustra z podświetleniem LED są niezbędne w gabinetach kosmetycznych.

Ciekawostką są lustra z powiększeniem, które posiadają specjalną zakrzywioną powierzchnię odbijającą, pozwalającą na dokładniejsze oglądanie detali. Zaawansowane lustra medyczne często integruje się z systemami diagnostycznymi, tworząc multifunkcjonalne narzędzia wspierające pracę lekarzy.

Lustra w aranżacji wnętrz i Feng Shui

Lustra dekoracyjne to nie tylko elementy funkcjonalne, ale także ważne akcenty wizualne, mogące całkowicie odmienić charakter pomieszczenia. W zależności od kształtu, obramowania, powłoki i sposobu montażu, wpływają na postrzeganie przestrzeni, optycznie ją powiększając lub rozjaśniając.

W filozofii Feng Shui lustro jest potężnym narzędziem do harmonizowania energii. Może odbijać i wzmacniać pozytywną energię chi lub odwracać negatywne wibracje. Odpowiednio umieszczone zwierciadło potrafi symboliczne „poszerzyć” wąskie przejścia lub „otworzyć” przestrzeń tam, gdzie jest ona ograniczona.

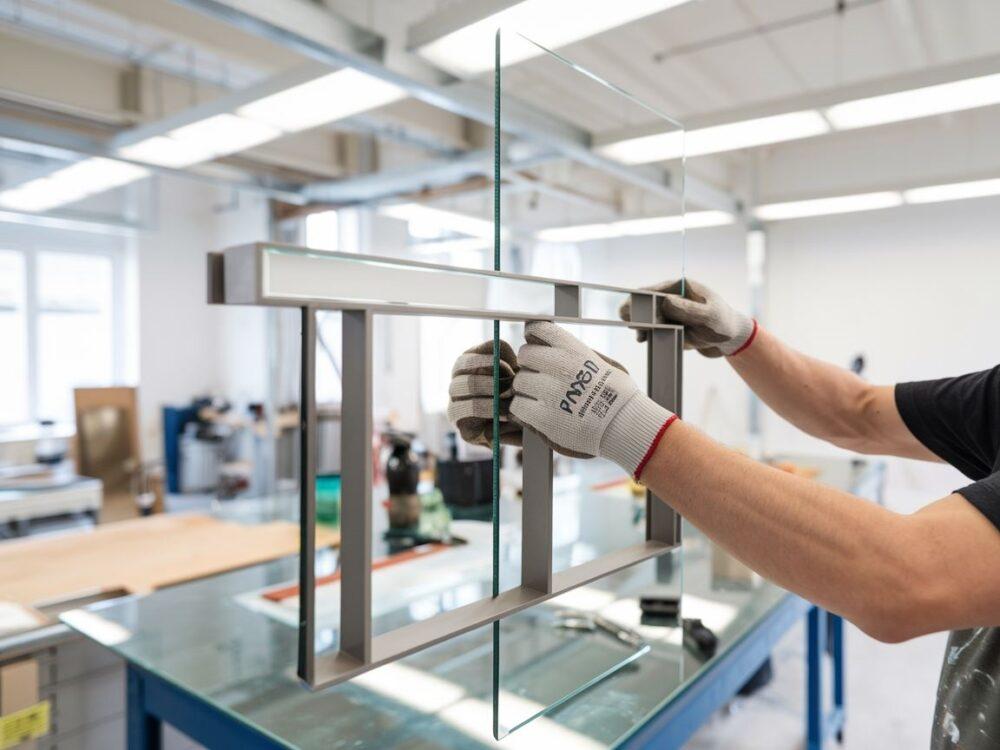

Jak powstaje lustro? Proces produkcji krok po kroku

Fascynujący świat produkcji luster kryje w sobie cały ciąg precyzyjnych działań. Nowoczesna technologia wytwarzania zwierciadeł znacząco różni się od tych stosowanych jeszcze kilkadziesiąt lat temu. Czy zastanawiałeś się kiedyś, jak powstaje lustro, czyli jak zwykła tafla szkła zmienia się w powierzchnię idealnie odbijającą Twoje odbicie?

Zanim lustro zawiśnie na Twojej ścianie, przechodzi zaawansowany proces technologiczny, łączący tradycyjne metody z nowoczesnymi rozwiązaniami. Każdy etap produkcji ma kluczowe znaczenie dla końcowej jakości produktu.

Etap przygotowawczy – obróbka szkła

Wszystko zaczyna się od starannego przygotowania tafli szklanej. Szkło typu float, charakteryzujące się idealnie gładką powierzchnią, zostaje dokładnie oczyszczone z wszelkich zanieczyszczeń przy użyciu specjalistycznych środków. Ten etap jest kluczowy, ponieważ nawet najmniejsze zabrudzenia mogłyby wpłynąć na jakość odbicia. Proces ten jest istotny dla całej konstrukcji lustra, ponieważ decyduje o trwałości lustra w dalszych etapach użytkowania, zwłaszcza w miejscach narażonych na wilgoć.

Następnie szkło poddawane jest inspekcji pod kątem ewentualnych defektów i uwrażliwiane roztworem chlorku cyny, co poprawia przyczepność warstwy odbijającej. W zależności od przeznaczenia lustra, krawędzie mogą być również szlifowane dla bezpieczeństwa użytkowania.

Nanoszenie warstwy odbijającej

Serce procesu produkcji lustra to aplikacja warstwy odbijającej na tylną powierzchnię szkła. Współcześnie stosuje się dwie główne metody:

- Srebrzenie bezprądowe – wykorzystujące reakcję chemiczną azotanu srebra z amoniakiem i roztworem wodorotlenku sodu

- Odparowywanie próżniowe – szkło umieszczane jest w komorze próżniowej, gdzie aluminium osadza się równomiernie na powierzchni

- W procesie srebrzenia zachodzi częściowa wymiana jonów sodu szkła z jonami srebra

- Warstwa metaliczna ma niezwykle małą grubość – zaledwie 0,1-0,5 mikrometra

Wykończenie i kontrola jakości

Po naniesieniu warstwy odbijającej, lustro wymaga zabezpieczenia. Na metalową powłokę nakładana jest warstwa ochronna – najczęściej specjalistyczny lakier, który chroni metal przed utlenianiem i uszkodzeniami mechanicznymi.

Gotowe lustro przechodzi rygorystyczną kontrolę jakości, podczas której sprawdzana jest równomierność odbicia, brak defektów wizualnych oraz trwałość powłoki. Tylko lustra spełniające najwyższe standardy trafiają do dystrybucji.

Budowa lustra, choć na pierwszy rzut oka wydaje się prosta, to rezultat wielowiekowego rozwoju technologicznego. Od starożytnych zwierciadeł wykonanych z polerowanych metali, przez weneckie lustra z amalgamatem rtęci, aż po współczesne produkty z aluminiowymi powłokami – ewolucja luster to fascynująca podróż przez historię ludzkiej innowacji. Dzięki zaawansowanym metodom produkcji, współczesne lustra oferują niespotykaną wcześniej jakość odbicia, trwałość i bezpieczeństwo użytkowania, znajdując zastosowanie w niezliczonych dziedzinach życia.

Opublikuj komentarz